現代汽車 | 智能工廠:創造性破(pò)壞(huài)帶來的價值鏈創新

發表時間(jiān):2022-12-16

來源:Hyundai (現代汽車)

21世(shì)紀第四次工業化來臨(lín),工廠——18世紀第一(yī)次工業革命的遺產——如何生存?當然,通過結合新技術。世界各地發生的人工智能主導的顛覆也正在影響工廠。準備好迎接“智能(néng)工廠(chǎng)”。智能工廠也稱為“未來工廠”或“智能(néng)工廠”,是(shì)由基於數字數據和 ICT(信息和通信技術)的自動化係統運行的製造平台。作為對依賴手工(gōng)勞動的傳統工廠局限性(xìng)的回應,智能工廠正(zhèng)在迅速崛起,成(chéng)為一種創新的替代方(fāng)案。

電子森林

在現代和起亞的焦點願景中,智能工廠被理解為一個製造(zào)平台,其技術比以往任何時候都更以消費者為(wéi)導向。這一願景體現在集團的智能工廠品牌 E-FOREST 中,該品牌基於(yú)三個中心前提(tí):“Auto-FLEX”意味著靈活且高度(dù)自動(dòng)化(huà)的生產流程,“Intelligent”意味著建立基於人工智能的自主控製係統(tǒng),以及“人性化”,這意味著讓危險操作自主化以(yǐ)及打造環保工廠。因此,E-FOREST 被(bèi)設想為人類(lèi)、自然(rán)和技術(shù)的有機網(wǎng)絡,將有助(zhù)於釋放移(yí)動性未(wèi)來的無限潛力;有了它,行業本身將變得更加高效和(hé)經濟,為未來的消費者帶來滿意度和價值。

未來

將(jiāng)工業(yè) 4.0 融入麵向消費者的製(zhì)造

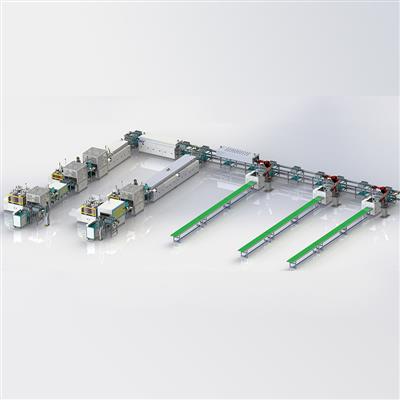

智能(néng)工廠將人工智能、機器人、物聯(lián)網、大數據等ICT技術應用到現有生產流程(裝配、物流、質量控製等)中,使其更加“智(zhì)能”。遍布工廠(chǎng)的傳感器收集和分析實時數據,全麵了解(jiě)整個生產過程,流程之(zhī)間的數據集成可以消除冗餘操作。讓機器人完成人類不(bú)容易完成的工作還可以提高(gāo)效率以及工人的安全和福利。

生產流程帶來的革命可以騰出更多的時間和金錢(qián)用於開發,幫助工程師(shī)專注於製造更好的汽車,最終讓消費者以合理的價格享受到高品質的(de)產品。大數據和人(rén)工智能將負責預測(cè)供應,使公司能夠靈活地快(kuài)速(sù)調整以應對突然的市場變化;甚至分析每(měi)個消費者的數據,並個性化生產過(guò)程以滿足他(tā)或她的特定需(xū)求,也可能成為可能。

現代製(zhì)造創新的核心目標

1.柔性製造

蜂窩製造(推 -> 拉式製造),可組裝的模型數量沒有(yǒu)限製

當前:4 個模型

HMGIC:無限

2、自動化程(chéng)度更(gèng)高

將物流和裝配自動化到全球無與倫比的水平

當前:7% 的(de)物流自動化

HMGIC:70% 的物流(liú)自動化

3. 人機協作

安(ān)裝協作機(jī)器人以減少(shǎo)對輔助人工的需求

當前(qián):占總勞動力(lì)的 21.5% 來自助手

HMGIC:占總勞動力的 5% 來自助手

4. BTO(按訂單生產)

BTO 製造最大限度地減少了交貨時間和庫存

HMGIC:交貨時間在 12 小(xiǎo)時內。

5、智能工廠

所有價值鏈數(shù)據集成管理,以最大限度(dù)地降低(dī)運營成本(běn)

HMGIC:與目前相比(bǐ),成本降(jiàng)低 30%

6. 完美的質(zhì)量控製

使用(yòng)來自自動化、標準化質量控製流程的 QC 數據來(lái)實現零組裝索賠

智能工廠技術試驗台:

新加坡現代汽車集團創新(xīn)中心

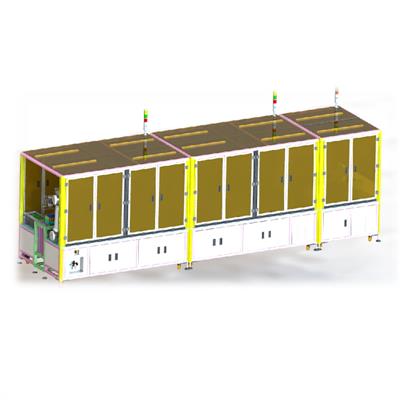

為(wéi)實現其智能工廠的完(wán)美願景,現代(dài)汽車集團將於 2022 年底前在裕廊創新區建立現代汽(qì)車集團新加坡創新中心 (HMGICs)。

新加坡是東南亞的創新聖地,也是(shì)世界上一些(xiē)創新中心的所在地全球(qiú)領先的公(gōng)司、大學(xué)和研究機(jī)構。利用(yòng)這一本地人才庫,該集團正尋求在 HMGIC 內開發一個開(kāi)放的創新生態(tài)係統——一個將開發和驗證橫跨未來移(yí)動價值鏈(包括研發、業務和製造)的新商業模(mó)式(shì)和技術的生態係統。

特別是,HMGICs 有望開發並作為集(jí)團工業 4.0 製造平台的試(shì)驗平台。智能製造平台融合了人工(gōng)智能、機器人、物聯網等未來科技(jì),將成(chéng)為集(jí)團最終願景中完善智能工廠的裏程碑。現代汽車集團計劃將該智能平台(tái)應用(yòng)於各種流程——小型電動(dòng)汽(qì)車生產和 BTO 製造係統是一(yī)些早期目標——以驗證其有效性。

HMGICs 核心目標

關鍵技術

一、生產工藝技術

智能(néng)標簽係統

現代汽車集團的智(zhì)能標(biāo)簽係統

將多(duō)個模型放在一條裝配線上是很常見的;在這種情況下,智能標簽係統會在車身上貼上一個(gè)小標簽,讓組裝機器人能(néng)夠識別正在組(zǔ)裝的車型的規格。該係統(tǒng)可以防止汽車收到錯誤的零件或錯(cuò)誤的裝配等錯誤(wù),從而有助於將缺陷率保持在較低水平。

ADAS 係統的自動檢測(cè)協議

自動檢查協議技術使(shǐ)用 6 個機械臂在大約 85 秒內快速檢查成品車(chē)輛的五個(gè) ADAS 係統(FCA,前向(xiàng)碰撞輔助係統;LKA,車道保持輔助係統;BCA,盲點防撞輔助係統;SCC,Smart巡航控製;SVM,環視監視器(qì))。此前,這些係統需要分別進行檢測,不僅耗時長,而且協同功能的測試難度(dù)也更大。新技術在確保質量方麵更加可靠和高效。

工業可穿戴機器人 CEX & VEX

VEX 專為必須承受(shòu)重型設備(bèi)重量和/或保持背部彎曲姿勢的裝配工人(rén)而(ér)設計,是一種可穿戴機器人,可(kě)減少肌(jī)肉骨骼問題(tí)並提高工作效率。它的性能和形狀(角度/長度)可根據體型、工人力量(liàng)和工(gōng)作條件進行調(diào)整,而且(qiě)重量輕(約 2.5 千克)足以在大多數情況下使用(yòng)。

2. 整車及平台開發技術

VR 輔助設計評估(gū)

該技(jì)術使用 VR(虛擬現(xiàn)實)創建虛(xū)擬車輛和環境,工程師可(kě)以在其中高效地審查和更改汽(qì)車的設計和結構。該技術允許工程師(shī)自由進出虛擬車輛,甚(shèn)至可以像在現實生活中一樣操作這些功能。通過消除建造昂貴的測試車的需要,該技術將設(shè)計新車型的平均(jun1)開發時間縮短了約 20%,更(gèng)不用說顯著(zhe)的成本節約了。該技術(shù)還使工程師能(néng)夠從開發的最早階段進行質量控製;最後,它賦予公司快速響(xiǎng)應快速變化的行業(yè)範式(shì)和消費者需求的能力。

油漆檢查表的掃(sǎo)描和深度學習

這項技術由 AIRS 公(gōng)司與製造工程研發中(zhōng)心合作開發,利用現有的大型(xíng)油漆檢查表數據庫,這(zhè)些數據庫是人工檢查(chá)員對油漆質(zhì)量檢查的人工記錄。掃描表單中的信息(檢查時間、車型、問題類(lèi)型、問題位置)以構建大數據數(shù)據庫,然後通過 AI 算法對其進行分析,以確定模式問(wèn)題的(de)解(jiě)決方案。值得注意的是,該技術及其基本原理適用於其他生產過程,例如車輪定位校(xiào)準。